El grupo, que es una cervecería histórica que funciona desde 1890, ha suministrado a Mahou una serie de soluciones tecnológicas para la paletización y despaletización, el embalaje secundario (encajadoras y retractiladoras), el enfajado (enfajadoras) y la intralogística (sistemas guiados por láser).

Especialmente interesante es el sistema de suministro de LGV a la isla de enfardado. Ocme, que colabora con Mahou desde 1982, ha prestado apoyo de ingeniería a todas las líneas de alta velocidad totalmente automatizadas de la cervecera: despaletización a granel, encajado, paletizado y enfajado de medio palet, con automatización de los suministros de consumibles para la línea y transporte de palets desde las islas de paletizado hasta la isla de enfajado independiente, así como desde la isla de enfajado hasta el almacén, mediante el uso de vehículos guiados por láser. Con esta solución se ha conseguido optimizar al máximo la línea. En la práctica, lo que Mahou necesitaba era automatizar las operaciones de final de línea y optimizar esta fase del proceso para que no hubiera parones en la producción, para permitir el enfajado de la mitad de los palés paletizados en la línea. Aceptando el reto, Ocme y Robopac propusieron una serie de innovaciones, entre ellas la primera encajadora wrap-around de la historia para poder embalar bandejas de tamaño 800x600 (que se han convertido en parte de la carga logística en respuesta a la demanda de la distribución).

Las líneas de paletización suministradas fueron de las primeras del mercado en poder paletizar medios palés con paquetes pequeños.

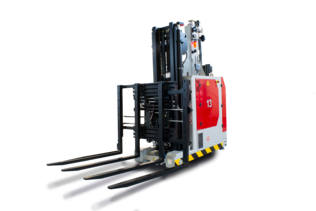

Además, la utilización de una flota de lanzaderas guiadas por láser ha optimizado la línea y la velocidad de las enfajadoras que, de haberse integrado posteriormente con las islas de paletización, habrían sufrido caídas de producción, habrían ocupado mucho más espacio de producción y habrían impedido el acceso automático de vehículos entre líneas para el suministro de consumibles. Por tanto, todas las innovaciones han supuesto numerosas ventajas para el cliente, como la reducción de los transportadores, la optimización de los componentes, la gestión sincronizada del sistema y la supresión de las acumulaciones de producto entre las máquinas, junto con un espacio mucho menor y la supresión del exceso de velocidad entre los módulos, habitual en los sistemas convencionales.

El ahorro resultante en energía, espacio y personal (dado el alto nivel de automatización) va acompañado de otros ahorros en mantenimiento y piezas de repuesto. Las soluciones ofrecidas por Ocme y Robopac, que comenzaron a trabajar en el proyecto en 2011, se refieren a toda la producción y la configuración de la zona seca de cinco líneas.